ûV∞µƒ…˙Æaþ^≥Ã,ÓA÷∆ªÏƒ˝Õ¡ûV∞ ©π§π§Àá‘îºö∞Ê

◊˜’þÅÌ‘¥:gysxlc ∞l≤ºïrÈg£∫ 2018/6/16 9:04:07 òÀ∫û£∫ûV∞ ªÏƒ˝Õ¡ûV∞ ©π§ ÓA÷∆ûV∞Â

åß◊x£∫þ^ûV «ÉÙÀÆÃé¿Ìπ§Àá÷–¥_±£ÀÆŸ|∫ÕÀÆ¡øµƒ◊Ó÷ÿ“™Ãé¿Ì≠hπù.∂¯∑¥õ_œ¥ « πûV≥ÿª÷èÕþ^ûVƒÐ¡¶µƒ◊ÓÍPΩ°≠hπù.∆‰≈‰ÀÆœµΩy «∫À–ƒ≤øŒª.ö‚ÀÆ∑¥õ_π§Àáå¶≈‰ÀÆ≤ºö‚œµΩy”–∏¸á¿∏Òµƒ“™«Û,≈‰ÀÆ≤ºö‚µƒæ˘ÑÚ≥Ã∂» «”∞Ìë∑¥õ_œ¥–ßπ˚µƒ÷˜“™“ÚÀÿ,∂¯°≠

þ^ûV «ÉÙÀÆÃé¿Ìπ§Àá÷–¥_±£ÀÆŸ|∫ÕÀÆ¡øµƒ◊Ó÷ÿ“™Ãé¿Ì≠hπù£¨∂¯∑¥õ_œ¥ « πûV≥ÿª÷èÕþ^ûVƒÐ¡¶µƒ◊ÓÍPΩ°≠hπù����£¨∆‰≈‰ÀÆœµΩy «∫À–ƒ≤øŒª���°£ö‚ÀÆ∑¥õ_π§Àáå¶≈‰ÀÆ≤ºö‚œµΩy”–∏¸á¿∏Òµƒ“™«Û���£¨≈‰ÀÆ≤ºö‚µƒæ˘ÑÚ≥Ã∂» «”∞Ìë∑¥õ_œ¥–ßπ˚µƒ÷˜“™“ÚÀÿ��£¨∂¯ûV≥ÿûV∞µƒ∆Ω’˚∂» «”∞Ìë≈‰ÀÆ≤ºö‚œµΩyæ˘ÑÚ–‘µƒÍPÊI“ÚÀÿ°£

ÓA÷∆ûV∞ ©π§π§ÀáÃÿ¸cº∞þm”√∑∂á˙

ªÏƒ˝Õ¡ûV∞Âπ§ÀáÃÿ¸c

¢ŸÓA÷∆ûV∞µƒµ◊ƒ£∞Â(≤ª≤≥˝)≤…”√∑˚∫œ…˙ªÓÔã”√ÀÆÃé¿Ì“™«ÛµƒÃÿ÷∆∏þèä∂» ≥∆∑ºâ∞ºÕπ–Õ∞Â��£¨‘샣∞ «“ª¥Œ≥…–Õµƒ¿„ƒ£∞Â����£¨ƒÐùM◊„ù≤÷˛ïr嶃£∞µƒèä∂»“™«Û°£

¢⁄ÓA÷∆ûV∞µƒÇ»ƒ£≤…”√Ãÿ ‚º”𧵃ø…≤–∂π§æþ Ωƒ£∞Â�£¨ƒ£∞»´≤øþM––ôC–µº”π§�����£¨“‘¥_±£±Ì√Ê∆Ω’˚Ìò÷±��£¨á¿∏Òøÿ÷∆ƒ£∞µƒé◊∫Œ≥þ¥Á��£¨èƒ∂¯±£◊CÓA÷∆ûV∞µƒé◊∫Œ≥þ¥ÁùM◊„“™«Û°£

¢€ÓA÷∆ûV∞µƒÃ•ƒ§(ù≤÷˛àˆÖ^)±ÿÌö∑«≥£∆Ω’˚£¨‘⁄ÈL∂»ûÈ2m��£¨÷±≥þœ¬µƒ∆Ω’˚∂»‘ ‘S∆´≤ÓûÈ2mm���£¨“‘±£◊CûV∞µ◊√ʵƒ∆Ω’˚∂»����°£

¢Ð”…”⁄ÜŒŒªïrÈgÉ»ªÏƒ˝Õ¡”√¡ø∫Ж°£¨π ÓA÷∆ûV∞µƒªÏƒ˝Õ¡≤…”√¨Fàˆîá∞Ë£¨≈c≤…”√…Ã∆∑ªÏƒ˝Õ¡œý±»ƒÐ∏¸∫√µÿøÿ÷∆ªÏƒ˝Õ¡µƒ∫Õ“◊–‘º∞±£ÀÆ–‘°£

ªÏƒ˝Õ¡ûV∞Âþm”√∑∂á˙

þm”√”⁄ÉÙÀÆèSªÚŒ€ÀÆèSûV≥ÿÉ»µƒÓA÷∆ûV∞ ©π§��£¨”»∆‰þm”√”⁄ö‚ÀÆ∑¥õ_ûV≥ÿÉ»µƒÓA÷∆ûV∞ ©π§��°£

ªÏƒ˝Õ¡ûV∞ ©π§π§Àᡘ≥ú∞≤Ÿ◊˜“™¸c

©π§π§Àᡘ≥Ã

©π§π§Àᡘ≥ÃûÈ:Õƒ§÷∆◊˜-ƒ£∞Â∞≤—b(∞¸¿®µ◊ƒ£º∞Ç»ƒ£)-‰ìΩÓº”π§�°¢÷∆◊˜º∞∞≤—b-ªÏƒ˝Õ¡ ©π§º∞Úû ’����°¢Ç»ƒ£≤≥˝º∞ûV∞ÂB◊o-ûV∞µƒ∆Ñ”∫Õ∂—∑≈-≥…∆∑±£◊o(¥©≤ÂþM––Õƒ§°¢ƒ£∞Â∫Õ‰ìΩÓµƒÚû ’)�°£

©π§“™¸c

(1)ªÏƒ˝Õ¡ûV∞ÂÕƒ§÷∆◊˜

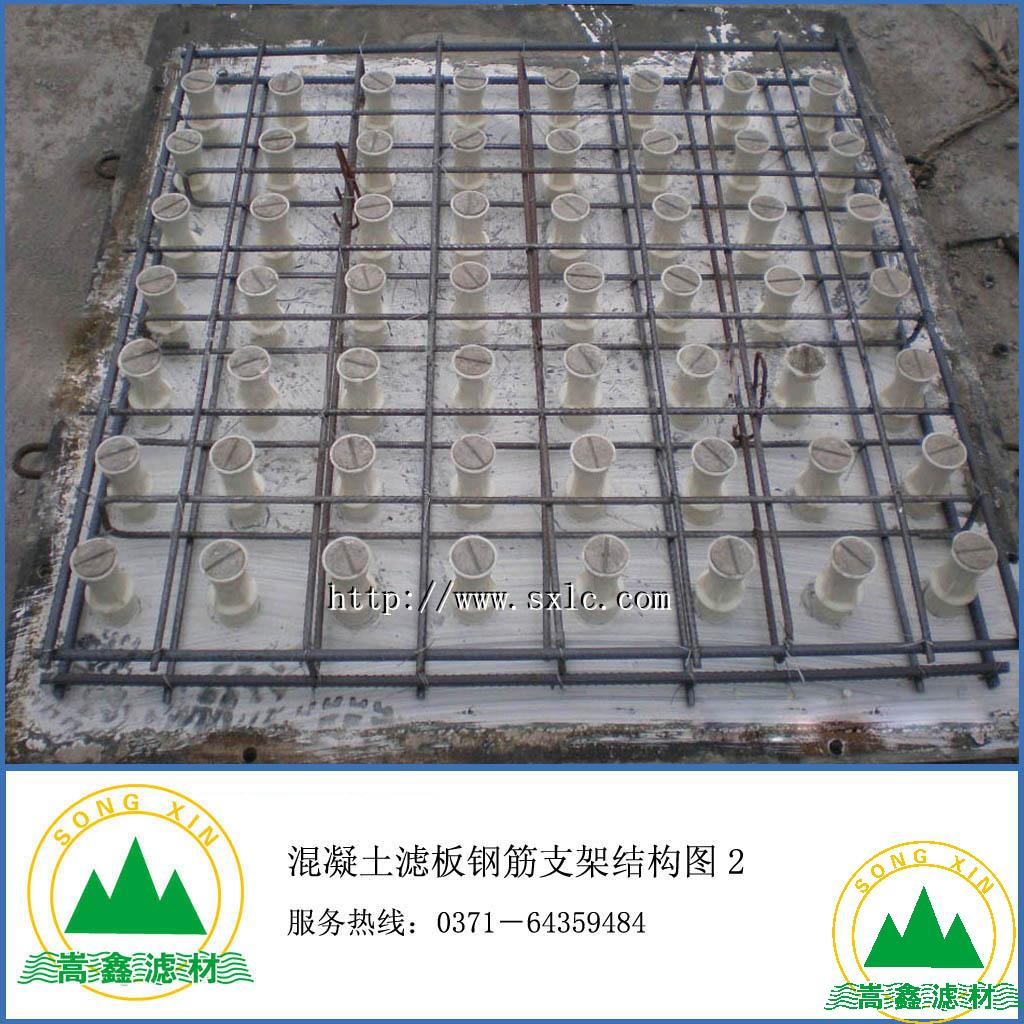

≤…”√ÎäÑ”¥Ú∫ªôCå¶ÓA÷∆ûV∞º”π§àˆÖ^µƒª˘Õ¡þM––∫ªåç∆Ω’˚��£¨»ª∫Ûù≤÷˛C30ªÏƒ˝Õ¡â|å”100mm.¥˝ªÏƒ˝Õ¡þ_µΩèä∂»∫Û”√Àƃý…∞ù{ƒzª“â∫π‚ƒ®∆Ω�£¨±Ì√Ê∆Ω’˚∂»∆´≤Ó2mm�����°£¥˝Úû ’∫œ∏Ò��°¢ùM◊„ºº–g“™«Û∫Û∑Ωø…þM––œ¬µ¿ ©π§π§–Ú°£

(2)ƒ£∞Â∞≤—b

ÓA÷∆ûV∞µƒƒ£∞Â∞¸¿®ø…≤Ösπ§æþ ΩÇ»ƒ£≈cæ€±Ω““œ©µ◊ƒ£���°£ ©π§«∞«Âíþª˘µÿÕƒ§£¨‘⁄Õƒ§…œèóæÄ¥_∂®ÓA÷∆ûV∞µƒº”π§Œª÷√���£¨‘Ÿå¶Ã•ƒ§û¢ÀÆùÒùôÕ¨ïr‰Å‘O∏ÙÎxºàƒ§.∞¥’’ÓA÷∆Œª÷√÷ß‘O‰ìƒ£�����£¨îQæoœý뙵ƒå¶Ω«¬ðÀ®����£¨¥_’Jƒ£∞Â∞≤—b∑˚∫œ“™«Û∫Û��£¨å¢ÀСœµ◊±P—b»Îƒ£–ÕÉ»����£¨ôz≤ÈÀ˘”–ÂFø◊ÀСœ…w «∑Ò∑‚…w���£¨∑¿÷πªÏƒ˝Õ¡¬‰»ÎÂFø◊É»�°£√ø¥Œ÷ß‘Oƒ£∞«∞ë™å¢π§æþ Ω‰ìƒ£Àƒ±⁄«Â¿Ì∏…ÉÙ≤¢ÕøÀ¢∏ÙÎxÑ©£¨Õ¨ïrôz≤ȃ£∞µƒ∆Ω√Ê≥þ¥Áº∞å¶Ω«æÄ∑Ω’˝�����°£

(3)‰ìΩÓº”π§º∞∞≤—b

ûV∞‰ìΩÓ‘⁄‰ìΩÓº”π§∫Û≈_÷∆◊˜�£¨Ωâ‘˙ïr∞¥ƒ£∞Â…œµƒ‰ìΩÓø◊∂¥≤ºΩÓ£¨¥_±£À˘”–‰ìΩÓŒª÷√ú ¥_£¨º”π§Ÿ|¡øæ˘ÑÚ“ª÷¬°£À˘”–‰ìΩÓΩª¸c»´≤øΩâ‘˙����£¨œýýèΩâø€ª•≥…90°„�£¨“‘∑¿÷π‰ìΩÓ≈§«˙◊É–Œ���°£‰ìΩÓΩâ‘˙ÕÍÆÖ∫Ûôz≤ȉìΩÓµƒ“é∏Ò���°¢≥þ¥Á�°¢Ègæýº∞±£◊oå”∫Ò∂»°£

(4)ªÏƒ˝Õ¡ ©π§

ÓA÷∆ûV∞‘O”ãªÏƒ˝Õ¡èä∂»µ»ºâûÈC30£¨ûÈ∏¸∫√µÿøÿ÷∆ªÏƒ˝Õ¡µƒŒÔ¿Ì–‘ƒÐ£¨≤…”√¨Fàˆîá∞˪σ˝Õ¡���°£

1.ƒ˝Õ¡‘≠≤ƒ¡œº∞≈‰∫œ±»‘O”ã

ÓA÷∆ûV∞Â∫Ò∂»ð^–°����£¨«“ûVÓ^øð^∂ý£¨ûȱ£◊CûV∞Âæ˘ƒ˝Õ¡µƒ√Ðåç∂»����£¨‘≠≤ƒ¡œ≤…”√ΩõèÕ‘á∫œ∏Òµƒ÷–…∞���°¢P.S.AµV‘¸πËÀ·˚}Àƃýº∞¡£èΩ–°”⁄12mmµƒ Ø◊”��°£ªÏƒ˝Õ¡≈‰∫œ±»ŒØÕ–æþ”–œý뙟YŸ|µƒ‘áÚû “‘O”ã��£¨≤¢≥ˆæþªÏƒ˝Õ¡≈‰∫œ±»‘O”ãÕ®÷™ÜŒ�����°£

2.ªÏƒ˝Õ¡µƒîá∞Ë

á¿∏Ò∞¥’’≈‰∫œ±»øÿ÷∆ªÏƒ˝Õ¡µƒîá∞Ëþ^≥Ã�£¨≤¢å¶ªÏƒ˝Õ¡µƒ‘≠≤ƒ¡œá¿∏Ò”ã¡ø����£¨ Ø◊” π”√«∞±ÿÌöÀÆœ¥£¨“‘∑¿ìΩ»ÎÕ¡º∞∆‰À˚ÎsŸ|���°£ûȱ£◊CªÏƒ˝Õ¡µƒŸ|¡øº∞ÓA÷∆ûV∞µƒù≤÷˛–ßπ˚£¨á¿∏Òøÿ÷∆ªÏƒ˝Õ¡µƒîá∞ËïrÈg≤ª–°”⁄120s�£¨ÃƬ‰∂»‘⁄50-80mm���°£

3.ªÏƒ˝Õ¡ù≤÷˛

墪σ˝Õ¡æè¬˝◊¢»Îƒ£–Õ��£¨”√ƒæƒ®◊”îÇ∆Ω∫Û”…Àƒ÷ÐœÚ÷–Èg—ÿûVÓ^Ègœ∂þM––’Òìv�£¨≤ªµ√¬©’Ò;‘Ÿ”√ÎäÑ”ƒ®◊”æ˘ÑÚ’Ñ”â∫åç�����£¨ÀƒΩ«∫ÕÂFÓ^÷Ðá˙◊–ºö≤Ÿ◊˜£¨±Ð√‚¬©’Ò�����°£’Òìv∫Û”√πŒ∏Ð墪σ˝Õ¡…œ±Ì√ʬ˝¬˝ƒ®∆Ω���£¨‘Ÿ”√ƒæƒ®◊”¥Í∆ΩÉ…±È�£¨‘⁄ªÏƒ˝Õ¡ΩKƒ˝«∞”√‰ìΩzÀ¢å¢…œ±Ì√ÊÑù√´£¨≤¢«Â¿ÌÓA¿Ìâ∫…w�����°£

¥ÀÕ‚��£¨ûV∞ÂÓA÷∆∆⁄Ègë™ÓA¡ÙªÏƒ˝Õ¡‘áâK����£¨√øÃÏ÷∆◊˜“ªΩMøπâ∫èä∂»‘áâK���£¨≤¢‘⁄“é∂®ïrÈgÉ»‘áâ∫�£¨åçïr±OúyªÏƒ˝Õ¡µƒèä∂».

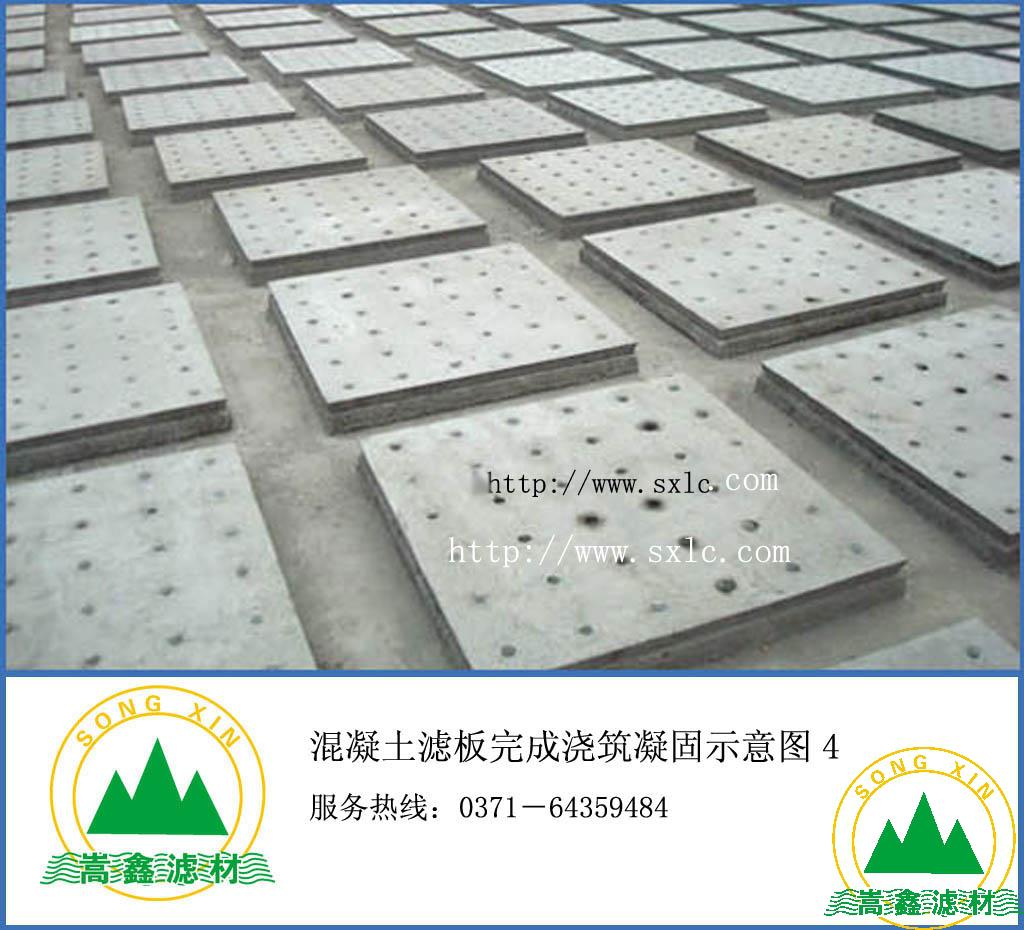

(5)ƒ£∞Â≤≥˝º∞B◊o

ªÏƒ˝Õ¡ΩKƒ˝∫Û≤≥˝ûV∞µƒπ§æþ ΩÇ»ƒ£°£ ◊œ»å¢“Ú∂®ƒ£∞µƒ4ÇÄå¶Ω«¬ðôz»´≤øÀ…È_��£¨‘Ÿ”√ËFÂNðpðp«√¥ÚÇ»ƒ£��£¨ πÇ»ƒ£≈cªÏƒ˝Õ¡∑÷Îx�����£¨≤≥˝Ç»ƒ£°£≤≥˝ƒ£∞Âïr”√¡¶“™ðp���£¨“‘√‚”∞ÌëûV∞µƒÕ‚”^Ÿ|¡ø°����£ªÏƒ˝Õ¡ù≤÷˛µƒµ⁄∂˛ÃÏ∆þM––ù≤ÀÆB◊o£¨∏≤…w“ªå”¬È¥¸∆¨£¨B◊oïrÈg≤ª…Ÿ”⁄14ÃÏ���°£

(6)ûV∞µƒ∆þ\∫Õ∂—∑≈

ûV∞Âù≤÷˛72h∫ÛþM––∆Ñ”∫Õ∂—∑≈.∆Ñ”ïr”√◊‘÷∆µƒ∏ÐóUÐᣨœ»ðpðpµÿÃßÑ”“ªþÖ£¨ πûV∞Â≈cµ◊ƒ£√ìÎx���£¨‘Ÿ”√∏ÐóUÐᵃµı„^À˜◊°É…∂Àµı≠h£¨å¢ûV∞Âþ\ðî÷¡∂—∑≈àˆÖ^�°£ûV∞Â∂—∑≈ïr‘⁄∞µ◊œ¬Ç»â|ƒæ∑Ω�����£¨ÀÆ∆Ω∂—∑≈£¨√ø“ª∂‚∂—∑≈ûV∞µƒ∑€¡ø≤ª≥¨þ^5âK°£

(7)≥…∆∑±£◊o

ûV∞º”π§∫Û뙺”èä≥…∆∑±£◊o��°£∂—∑≈àˆµÿ≈…壻Àø¥◊o���£¨Ω˚÷πÈeÎs»ÀÜT»ÎÉ»�°£ûV∞Â≤ƒ£ïrΩ˚÷π”≤«À£¨“‘∑¿÷π∆∆⃿‚Ω«°£‘⁄∆Ñ”þ\Õµþ^≥Ã÷–뙪•œý≈‰∫œ��£¨∑¿÷πûV∞ÂÀ§¬‰�°£ûV∞Â…œ√ÊΩ˚÷π∂—∑≈∆‰À˚ŒÔ∆∑°£